Мощность, которую может развить двигатель внутреннего сгорания, зависит от количества воздуха и топлива, которые поступают в двигатель. Таким образом, добиться повышения мощности можно, увеличив количество этих компонентов. Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры, при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Системы принудительной подачи (нагнетания) воздуха можно разделить на работающие за счет энергии отработавших газов (турбо-наддув) и с механическим приводом. В данной книге рассматриваются конструкции и принципы работы различных компрессоров как для бензиновых, так и для дизельных двигателей.

1.1. Нагнетание воздуха при помощи турбокомпрессора

Как уже говорилось выше, мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое может быть подано в двигатель. Если нужно увеличить мощность двигателя, нужно увеличить как количество подаваемого воздуха, так и топлива. Подача большого количества топлива не даст эффекта до тех пор, пока не появится достаточное для его сгорания количество воздуха, иначе образуется избыток несгоревшего топлива, что приводит к перегреву двигателя, который к тому же сильно дымит.

Увеличение мощности атмосферного двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо оборотов. Увеличение рабочего объема, сразу же увеличивает вес, размеры двигателя и в конечном итоге его стоимость. Увеличение оборотов проблематично из-за возникающих при этом технических проблем, особенно в случае двигателя со значительным рабочим объемом.

Технически приемлемым решением проблемы увеличения мощности, является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимают перед его впуском в камеру сгорания.

Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при прежнем рабочем объеме и тех же оборотах мы получаем большую мощность.

Существует два основных типа компрессоров: с механическим приводом и "турбо" (использующие энергию отработанных газов). Кроме того, существуют также комбинированные системы, например, турбокомпаундная. В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленвалом двигателя и компрессором. В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

Турбокомпрессор был впервые сконструирован швейцарским инженером Бюши еще в 1905 году, но только много лет спустя он был доработан и использован на серийных двигателях с большим рабочим объемом.

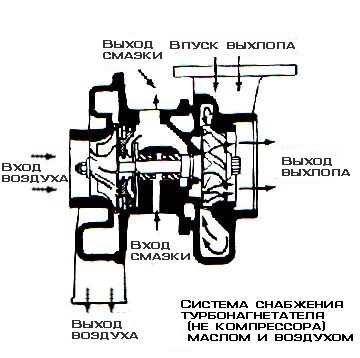

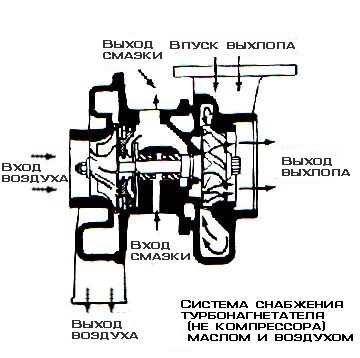

В принципе, любой турбокомпрессор состоит из центробежного воздушного насоса и турбины, связанных при помощи общей жесткой оси между собой. Оба эти элемента вращаются в одном направлении и с одинаковой скоростью. Энергия потоков отработавших газов, которая в обычных двигателях , преобразуется здесь в крутящий момент, приводящий в действие компрессор. Происходит это так. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости и вступают в контакт с лопатками турбины, которая и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент).

Это преобразование энергии сопровождается снижением температуры газов и их давления. Компрессор засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне чисел оборотов.

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбокомпрессора напрямую не зависит от числа оборотов двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива, увеличивается энергия потоков отработавших газов, а затем уже увеличиваются обороты турбины и давление нагнетания и в цилиндры двигателя поступает еще больше воздуха, что дает возможность увеличить подачу топлива.

Подача и давление воздуха в турбокомпрессоре без регулирования давления наддува, прямо пропорциональны энергии отработавших газов, т.е. числу оборотов турбины.

Для двигателей, работающих в широком диапазоне оборотов (например, в легковом автомобиле), высокое давление наддува желательно даже на низких оборотах. Именно поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, т.е. турбина очень быстро разгоняется и давление воздуха очень быстро достигает требуемого значения. Регулировочный клапан следит за тем, чтобы давление наддува не возрастало выше определенного значения, при превышении которого двигатель может быть поврежден.

1.2. Типы выпускных систем с турбокомпрессором

Существует два основных типа выпускных систем с турбокомпрессором с постоянным давлением на входе в турбину и с импульсным давлением на входе в турбину.

Применяются оба типа, иногда в комбинированных вариантах. Выбор определяется типом двигателя, количеством цилиндров, спецификой использования и множеством других факторов.

В выпускных системах с постоянным давлением на входе в турбину отработавшие газы от всех цилиндров собираются в общем выпускном коллекторе и затем, при почти постоянным давлении, направляются к турбокомпрессору.

В выпускных системах с импульсным давлением на входе в турбину используется выпускной коллектор типа "спагетти", в этом случае отработавшие газы подводятся к турбокомпрессору по отдельным патрубкам, идущим от каждого цилиндра, что позволяет использовать резонансные явления в выпускном коллекторе и добиться максимальной производительности от турбокомпрессора в узком диапазоне чисел оборотов.

1.3. Преимущества турбокомпрессорного двигателя

Двигатель, оснащенный турбокомпрессором, обладает техническими и экономическими преимуществами по сравнению с атмосферным (безнаддувным) давлением.

Соотношение масса/мощность у двигателя с турбокомпрессором выше, чем у атмосферного двигателя

Двигатель с турбокомпрессором менее громоздок, чем атмосферный двигатель той же мощности.

Кривая крутящего момента двигателя с турбокомпрессором может быть лучше адаптирована к специфическим условиям эксплуатации. При этом, например, водитель тяжелого грузовика должен намного реже переключать передачи на горной дороге и само вождение будет более "мягким"

Кроме того, можно на базе атмосферных двигателей создавать версии, оснащенные турбокомпрессором и отличающиеся по мощности.

Еще более ощутимы преимущества двигателя с турбокомпрессором на высоте. Атмосферный двигатель теряет мощность из-за разряжения воздуха, а турбокомпрессор, обеспечивая повышенную подачу воздуха, компенсирует снижение атмосферного давления, почти не ухудшая характеристики двигателя. Количество нагнетаемого воздуха станет лишь ненамного меньше, чем на более низкой высоте, то есть двигатель практически сохраняет свою обычную мощность.

Кроме того:

Двигатель с турбокомпрессором обеспечивает лучшее сгорание топлива. Подтверждением тому служит уменьшение потребления топлива грузовиками на больших пробегах.

Поскольку турбокомпрессор улучшает сгорание, он также способствует уменьшению токсичности отработавших газов.

Двигатель, оснащенный турбокомпрессором, работает более стабильно, чем его атмосферный аналог той же мощности, а будучи меньшим по размеру, он производит, соответственно, меньше шума. Кроме того, турбокомпрессор играет роль своеобразного глушителя в системе выпуска.

1.4. Возможности использования турбокомпрессоров

Турбокомпрессором может быть оснащен любой двигатель внутреннего сгорания, дизельный, бензиновый или работающий на газе, имеющий жидкостное или воздушное охлаждение. Турбокомпрессоры используются на двигателях как с большим рабочим объемом (судовых, тепловозных и стационарных), так и на двигателях грузовых и легковых автомобилей. Также не имеет никакого значения, идет ли речь о 2-тактном или о 4-тактном двигателе.

В настоящее время практически все большие дизельные двигатели мощностью более 150 кВт, используемые в промышленности, судостроении, на дорожно-строительных работах, оснащаются турбокомпрессором.

В сфере автомобильного транспорта любой дизельный двигатель мощностью более 80 кВт стандартно оснащается турбокомпрессором.

Даже в секторе небольших автомобилей с дизельным двигателем наблюдается распространение турбокомпрессоров. Приход турбокомпрессоров на бензиновые двигатели был более трудным, но ускорился благодаря опыту их использования на кольцевых автогонках и авторалли. Расширение производства материалов, обладающих высокими температурными характеристиками, улучшение качества моторных масел, применение жидкостного охлаждения корпуса турбокомпрессора, электронное управление регулирующими клапанами - все это способствует тому, что турбокомпрессоры стали использоваться на мелкосерийных бензиновых двигателях, что в сочетании с впрыском и электронным зажиганием позволило достичь очень высоких характеристик.

5.1. Охлаждение наддувочного воздуха (intercooler)

Когда предмет сжимают, он нагревается. Воздух, сжатый турбокомпрессором, тоже нагревается и расширяется. Горячий воздух обладает меньшей плотностью и содержит значительно меньше кислорода, чем холодный; поэтому необходимо охладить воздух, так как большее количество кислорода означает большее количество сгоревшего топлива, т.е. двигатель развивает большую мощность.

По этой причине выходящий из компрессора сжатый воздух сначала проходит через радиатор, где охлаждается перед подачей в двигатель

Подача в двигатель более холодного воздуха заметно снижает температурную нагрузку, что благоприятно влияет на его надежность и долговечность. Горячий воздух имеет меньшую плотность - это означает, что в нём содержится меньше кислорода так необходимого для процесса горения. Результат - потеря мощности.

Горячий воздух может стать причиной раннего воспламенения топлива, что приведёт к детонации.

Охлаждая воздух с помощью интеркуллера появляется возможность снять с вашего двигателя дополнительную мощность (порядка 15-20 л.с., что само по себе неплохо).

Эффективность интеркуллера

Интеркуллер помимо снижения температуры потока неизбежно приводит к некоторому снижению давления. Это диктует некоторые ограничения в конструкции (приемлемым считается понижение на 1-2 psi). Эффективность интеркуллера выражается в его способности понижать температуру входящего потока. Если интеркуллер охлаждает воздух до температуры окружающей среды - его эффективность составляет 100%, но чаще всего этого достигнуть не возможно. Поэтому большинство интеркуллеров работают с эффективностью 70% - и это очень неплохо.

Типы интеркуллеров

Большинство интеркуллеров попадают в две категории - воздух/воздух и воздух/вода. Есть также специальные конструкции, в которых охлаждение воздуха происходит до температуры ниже окружающей среды, используя лёд, систему кондиционирования или азот, но они не будут рассматриваться в данной статье. Интеркуллеры типа воздух/воздух - наиболее распространены в силу своей простоты и надёжности. Такой интеркуллер состоит из трубы и радиатора, а изготавливается, преимущественно, из алюминия. Поскольку такой интеркуллер использует для охлаждения воздух его эффективность неслишком высока. Фактически она определяется размером самого интеркуллера - чем больше, тем лучше. Всё зависит от наличия свободного пространста под капотом автомобиля для его размещения. Очень немного серийных автомобилей, которые имеют действительно большой интеркуллер в своем арсенале. Чаще всего - это небольшая конструкция, по размерам едва ли превосходящая книгу. И это в автомобилях с номинальной мощностью в 150kW. С таким интрекуллером они способны работать в пиковом режиме очень ограниченное время, прежде чем повышение температуры входного воздуха заставит ECU уменьшить давление. Автомобиль, оснащённый таким маленьким девайсом практически не способен к многократным и частым пиковым режимам.

Другое дело если автомобиль снабжён достаточно большим интрекуллером, как например Nissan Skyline GT-R (60х30х6см) - при давлении в 1 бар и полностью открытой дросельной заслонке он может двигаться со скоростью 250 км/ч достаточно долго, причём температура на выпуске будет около 45С, а температура окружающей среды около 35С!

Установка интеркуллера

Если вы решили установить на ваш автомобиль интеркуллер большего размера вы должны чётко определится с его будующим местоположением. В случае неправильного размещения этой установки вы можете получить нежелательный результат - ваш интеркуллер вместо охлаждения займётся подогревом. Высокая температура под капотом автомобиля способна с лёгкостью поглощаться данным устройством и, в свою очередь, нагревать воздух в системе. Наиболее подходящее место для размещения интеркуллера - впереди, перед радиатором. Для более эффективного охлаждения можно сделать металический короб по краям, что позволит захватывать больший поток воздуха и направлять его на всю площадь интеркуллера. Так же желательна замена труб, идущих от турбины до интеркуллера и далее на бОльшие (скажем вместо 50мм поставить 80мм) - это приведет к минимизации потерь давления в системе. Неплохо все трубы обернуть алюминевой липкой лентой - тем самым уменьшится тепловая нагрузка, идущая от двигателя.

Существуют охладители типа "воздух/воздух" и системы, которые используют охлаждающую жидкость для охлаждения воздуха ("охлаждающая жидкость/воздух").

5.2. Турбокомпрессоры, устанавливаемые параллельно

В некоторых случаях (особенно на V-образных двигателях) производитель двигателя имеет возможность выбора между одним турбокомпрессором, подающим воздух для всего двигателя, или несколькими меньшими по размеру турбокомпрессорами, каждый из которых подает воздух в отдельный цилиндр. В последнем случае каждый турбокомпрессор приводится частью отработавших газов от группы цилиндров.

Два небольших турбокомпрессора быстрее вступают в работу благодаря своим меньшим роторам, и они обеспечивают лучшую реакцию на нажатие педали акселератора. Впускной и выпускной коллекторы для двух небольших компрессоров будут короче и проще по конструкции, чем для одного большого.

С другой стороны, два малых турбокомпрессора, как правило, дороже одного большого. Кроме того, требуется согласование их работы.

Можно отметить, что кроме двойных турбокомпрессоров, используемых, например, на автомобилях Maserati и на двигателях V8 и V10 грузовиков Mercedes, этот тип системы существует в виде четырех турбокомпрессоров на один двигатель, например, на некоторых двигателях V16 Detroit Diesel, где устанавливается отдельный турбокомпрессор на каждые четыре цилиндра.

Серийные сдвоенные турбокомпрессоры

Невозможно получить хорошую производительность от стандартного турбокомпрессора, если давление наддува должно превышать 3,3 бар. Для этого пришлось бы разрабатывать иные типы турбин и компрессоров, которые намного сложнее, тяжелее и дороже используемых на обычных турбокомпрессорах.

Решение этой проблемы заключается в установке двух серийных турбокомпрессоров друг за другом, т.е. последовательно. Компрессор большего турбокомпрессора (низкого давления) всасывает чистый воздух через воздушный фильтр. Затем воздух сжимается и подается в воздухозаборник меньшего турбокомпрессора (высокого давления). Там воздух еще раз сжимается, после чего подается в двигатель. Отработавшие газы двигателя сначала попадают на турбину турбокомпрессора высокого давления, потом на турбину турбокомпрессора низкого давления и затем в систему выпуска.

Чтобы получить хорошую производительность этой системы, необходимо охлаждать воздух, и делать это как между первым и вторым турбокомпрессорами, так и между вторым турбокомпрессором и двигателем.

Эта система будет еще эффективнее, если в качестве турбокомпрессора низкого давления использовать турбокомпрессор с регулировочным клапаном. Это позволяет работать с меньшей (а значит, и более быстрой) турбиной, с лучшей реакцией на ускорение. Клапан контролирует давление и температуру в воздухозаборнике турбокомпрессора высокого давления, что позволяет обойтись без охладителя. Кроме того, мощность турбины высокого давления возрастает, когда открывается клапан турбины низкого давления.

5.3. Турбокомпаунд

Улучшение температурной отдачи двигателя - одна из важнейших задач в процессе модернизации двигателей внутреннего сгорания. В этой связи очень перспективным является турбокомпаунд. Поэтому многие производители двигателей работают в этом направлении; особенно это касается дизельных двигателей с рабочим объемом от 10 до 20 л.

Принцип работы турбокомпаунда состоит в том, что отработавшие газы сначала приводят в действие одну турбину, а при выходе из нее - другую турбину, а затем уже отводятся в выхлопную трубу.

Вторая турбина не приводит в действие компрессор, а помогает вращать коленвал двигателя через гидромуфту и шестеренчатый редуктор.

Турбокомпаунд имеет хорошие перспективы, поскольку энергия отработавших газов будет снова приносить пользу. Вторая турбина дополнительно снижает температуру отработавших газов примерно на 100°С.

Турбокомпаунд уже используется в серийных двигателях концерна Scania

VTG (Variable Turbo Geometry) – это турбокомпрессор с

изменяемой геометрией. Всегда инженерам хотелось создать

турбокомпрессоры с поворотными крыльчатками, но такой

механизм сложно реализовать. Легче сделать подвижным

направляющий аппарат, которые регулировал бы количество

поступающих отработавших газов.

В конце 80-х в роторном моторе MAZDA RX7 использовался

самый простой механизм VTG. Струя выхлопных газов

разделялась на две струи. При малых оборотах они

воздействовали только на верхнюю часть турбинного

колеса. Когда обороты достигали определенного уровня,

открывался клапан и выхлопные газы воздействовали уже

на всю поверхность турбины. К сожалению, такая система

хорошо работала только с роторнопоршневыми двигателям Ванкеля.

Более удачной оказалась идея с несколькими поворотными

лопатками, закрепленными в специальной обойме. Они

регулировали скорость и давление потока отработавши

х газов в зависимости от режима работы. В грузовых

автомобилях первой удачно применила этот метод фирма

Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen

в 1995 году. Позже VTG турбокомпрессоры обзавелись

легковые дизели BMW и MercedesBenz, а также AlfaRomeo.

К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный турбокомпрессор, остается открытым. Один из перспективных путей – применение комбинированного наддува. К примеру, на малых оборотах воздух в цилиндры нагнетает приводной компрессор, а уже со средних в дело вступает турбонаддув.